-

Home

- Chi siamo

- Progetti

- Collaborazioni

TECLA – NanoTecnologie e nanomateriali per i beni CulturaLi

INDICE

- DESCRIZIONE PROGETTO TECLA

- DESCRIZIONE OR2 – METODOLOGIE DI PROCESSO PER LA PULITURA, IL CONSOLIDAMENTO E LA PROTEZIONE

- RISULTATI ATTIVITÀ RI 2.2

- Dettagli attività primo semestre

- Dettagli attività secondo semestre

- Messa a punto di sistemi e processi di deposizione per la realizzazione di film sottili a base di ossidi di metalli con proprietà fotocatalitiche e antimicrobiche

- Trattazione teorica delle metodologie di ottimizzazione dei processi industriali

- Simulazione delle proprietà di film sottili in ossido di zinco e ossido di titanio per applicazioni nel campo dei Beni Culturali

- Dettagli attività terzo semestre

- Dettagli attività quarto semestre

- Dettagli attività quinto semestre

- Dettagli attività sesto semestre

1. DESCRIZIONE PROGETTO TECLA

Il progetto ha proposto lo svolgimento di una serie di attività che hanno portato ad un avanzamento tecnologico. Lo studio di metodologie altamente innovative ha fornito e fornirà un forte impulso alla ricerca industriale nel settore dell’alta tecnologia per la conservazione, la tutela e la valorizzazione dei Beni Culturali.

Il Distretto di Alta Tecnologia per l’Innovazione nel Settore dei Beni Culturali della Regione Sicilia (DTBC) si impegnerà, nei 5 anni successivi alla chiusura del presente progetto, a verificare su Beni Culturali compatibili le performance dei materiali e tecnologie sviluppate.

La progettazione e sintesi dei materiali nanostrutturati e dei materiali innovativi proposti nel progetto (quali nanovettori di inibitori di corrosione, compositi geopolimerici e malte idrauliche a base di calce e metacaolino) rappresenta una novità assoluta nel settore dei Beni Culturali, in quanto il loro impiego finora è stato limitato ad altri settori industriali. Inoltre, tali materiali si contraddistinguono per un basso impatto ambientale, sia per quanto riguarda le materie prime impiegate, che per la loro produzione, e per una bassa tossicità, a tutela della salute degli operatori del settore, oltre che del Bene Culturale da preservare.

Lo sviluppo dei materiali innovativi nanostrutturati e lo studio delle loro prestazioni in particolari contesti conservativi permette la realizzazione di corretti e mirati interventi di conservazione e di restauro, garantendo una maggiore durata nel tempo del trattamento e consentendo adeguati interventi di manutenzione.Obiettivi realizzativi del Distretto Beni Culturali:

- Sviluppo di materiali innovativi, in particolare di tipo nano-strutturato per l’intervento su manufatti storici;

- Implementazione di metodologie di indagine basate sulle nanotecnologie;

- Diffusione e consolidamento della cultura dell’Innovazione basata sull’utilizzo di nanotecnologie per favorire la valorizzazione del Patrimonio Culturale;

- Ricerca di soluzioni tecnico-applicativo per la realizzazione di sistemi di monitoraggio e tutela del patrimonio culturale.

Contributo al raggiungimento degli obiettivi attraverso il progetto:

- Preparazione e caratterizzazione di nuovi prodotti a base di nanoparticelle (fotocatalitici, antibatterici, pulenti e antiossidanti);

- Sviluppo di prodotti nanostrutturati di restauro particolarmente efficaci e compatibili con il Bene Culturale;

- Sviluppo di nuove metodologie di diagnostica non invasiva;

- Sviluppo di sensori per la diagnostica e il monitoraggio;

- Sviluppo di dispositivi fotovoltaici per le coperture protettive.

Il progetto sfrutta le potenzialità delle nanotecnologie sviluppando nuovi materiali, nanomateriali e dispositivi per il consolidamento, la protezione, la pulitura e la fruizione dei Beni Culturali. Si è fatto particolare riferimento ad applicazioni effettuate su sistemi a base di legno, carta, metalli e lapidei, oltre alla valorizzazione di siti archeologici e museali presenti in Regione Sicilia. La collaborazione tra i partner è stata volta al potenziamento di competenze e capacità nell’ambito della scienza e tecnologia dei materiali, con specifico riferimento alle nanotecnologie, ai nanomateriali e/o materiali avanzati per la realizzazione di una “Smart Community” che ha prodotto soluzioni nell’ambito dei Beni Culturali, garantendo un’adeguata chiusura del ciclo di vita dei prodotti e una maggiore ecosostenibilità. In particolare, sono state sviluppate nuove nanostrutture e nanomateriali con migliorate performance fotocatalitiche, autopulenti, acustiche, antibatteriche, anticorrosive, idrofobiche, di veicolazione e rilascio controllato. I nanomateriali sono stati combinati in formulazioni e sistemi nanocompositi per la passivazione e/o protezione, così come per il consolidamento di manufatti e opere. Inoltre, sono stati preparati film nanostrutturati funzionali per la diagnostica in situ (film rimovibili per spettroscopie con elevati fattori di enhancement), per il monitoraggio (sensori meccanici e di umidità) e per un fotovoltaico in armonia con i contesti archeologici e museali (celle organiche e inorganiche flessibili per coperture e alimentazione di sensori). Oltre ai suddetti prodotti, il progetto ha valutato le metodologie da fase umida “wet” e a secco “dry” per l’applicazione dei materiali prima su specifici provini da laboratorio (proof-of-concept) e infine su dimostratori per Beni Culturali appositamente individuati. Il progetto prevede ricadute sul territorio, sia occupazionali sia per la salvaguardia e conservazione del patrimonio culturale della Regione Sicilia (isola ricca di reperti metallici provenienti sia da archeologia subacquea che da siti marini costieri, oltre che di Beni Monumentali), così come per la tutela della salute e sicurezza sul lavoro nel campo delle attività di restauro e per il rispetto e la tutela dell’ambiente.

Un compito improcrastinabile nel campo dei Beni Culturali è l’anamnesi dello stato di conservazione dei reperti (sia oggetti musealizzati che strutture in situ) e la predisposizione di interventi mirati e tecnicamente adeguati alle peculiarità del bene da preservare, rendere leggibile e per garantirne la fruizione. Da una parte, gli scavi estensivi svolti specialmente in Sicilia nei decenni centrali del ’900 hanno messo in luce integralmente edifici e porzioni di abitati che presentano, oltre a murature in materiali lapidei o laterizi, intonaci e rivestimenti parietali e pavimentali, elementi architettonici modanati, lasciati esposti al degrado, spesso dopo interventi di consolidamento, restauro o anastilosi con metodiche e materiali obsoleti (se non dannosi), talvolta protetti da coperture fatiscenti; dall’altra, una massa di reperti mobili, stivati nei magazzini o esposti in strutture museali attendono un censimento mirato alla diagnostica dello stato di salute dei manufatti. Tale lacuna è particolarmente grave per gli oggetti realizzati in materiali metallici (bronzo, piombo, ferro, argento...), nonché legno e carta (per i manufatti di età post-antica) più soggetti ad alterazioni e/o degrado per giacitura, modalità di recupero, esposizione, procedimenti di conservazione in ambiente museale. In particolare, per i manufatti in metallo si è riservata scarsa attenzione ai problemi di conservazione e restauro, a fronte dell’interesse suscitato dai grandi bronzi artistici. Anche la pietra, materia prima della scultura e della decorazione architettonica (marmo, calcare, arenaria, tufo) nonché delle iscrizioni, richiede urgenti interventi di pulitura, consolidamento superfici, ricomposizione di frammenti, rimozione di passati restauri, con metodiche e materiali innovativi progettati ad hoc.

Il presente progetto ha ideato e sperimentato tecnologie e materiali funzionali al recupero, consolidamento e miglioramento della fruibilità dell’ingente patrimonio culturale, che costituisce una risorsa unica e insostituibile della Sicilia, non ancora adeguatamente sfruttata, intervenendo proprio sulle criticità rilevate.

Lo scopo principale del progetto è stato lo sviluppo di nuovi nanomateriali, materiali avanzati e nanotecnologie che hanno fornito un notevole impulso all’innovazione dei metodi e dei prodotti tradizionali usati per la conservazione, pulitura e consolidamento dei Beni Culturali, rendendo l’intervento sui manufatti meno invasivo, più compatibile e duraturo e dando una risposta concreta anche alle severe teorie del restauro e alle normative vigenti. L’impegno è stato orientato, da una parte, allo studio di materiali innovativi intervenendo sulla struttura stessa dei materiali, sulle diverse scale dimensionali, per incrementarne ed adattarne le performance, dall’altra, a garantire un’adeguata chiusura del ciclo di vita dei prodotti e una maggiore sostenibilità.

È stato adottato un approccio innovativo che ha impiegato le nuove potenzialità offerte dalle nanoscienze e dalle tecniche micro e nano-diagnostiche per produrre materiali nanocompositi e nuove formulazioni di prodotto ad azione selettiva anti-degrado, di consolidamento e di pulitura e per veicolarli in modo mirato laddove è attivo un focolaio di alterazione chimico-fisica del manufatto o si renda necessario consolidarne la struttura, riducendo al minimo l’invasività dell’intervento. Partendo da prodotti tradizionali già utilizzati nel campo del restauro, ed anche da materiali messi a punto per utilizzi in altri settori (come edilizia, aerospazio, elettronica), sono stati sviluppati prodotti in grado di affrontare le diverse problematiche di restauro e conservazione.

Attraverso la conoscenza degli agenti responsabili dei fenomeni di deterioramento dell’oggetto di pregio, sono state sviluppate metodologie non invasive e specifiche volte alla rimozione dei microrganismi e altri agenti deterioranti, così come alla prevenzione di una loro ricomparsa. L’approccio scientifico è stato finalizzato non solo all’individuazione dei raw materials utilizzati per il biscotto, lo smalto ed i pigmenti, ma anche allo studio e al recupero di tecniche decorative tecnologicamente molto avanzate, quali il lustro metallico, di natura nanostrutturata. Per tali tecniche, non solo le materie prime, ma anche le fasi tecnologiche di processo hanno rivestito molta importanza nell’ottica produttiva di una riproposizione per un artigianato di qualità. Inoltre, affrontare il problema della provenienza di manufatti su base scientifica e non solo stilistica, ha avuto lo scopo di contribuire anche ad una conoscenza più dettagliata dei siti produttivi e delle loro caratteristiche, utile per poter risalire ai commerci e all’economia dei vari periodi storici di riferimento (archeometria) e poter, ove possibile, recuperare materiali originali (meglio ancora se di provenienza locale, a km zero) da utilizzare in un trattamento di conservazione e/o restauro di manufatti ceramici.

L’approccio scientifico è stato orientato sia alla salvaguardia del Bene Culturale che alla tutela dell’ambiente e della salute degli operatori del restauro, mediante la proposizione di materiali innovativi, eco-compatibili e a bassa tossicità, in grado di garantire l’efficacia, la durabilità e la sostenibilità del trattamento. I materiali, infatti, assicurano protezione, stabilità, conservazione del Bene Culturale e rispondono contemporaneamente ad obiettivi di sostenibilità ambientale: basso impiego di risorse, basso consumo energetico, facile riciclabilità, basso impatto sia sull’ambiente che sulla salute dell’operatore.

In una normale attività di restauro esistono tecniche per la pulitura dei substrati e tecniche per la loro protezione, dopo la pulitura. La pratica di restauro ha messo a punto diversi metodi di pulitura che prevedono la definizione di un supporto in cui disperdere il solvente pulente e lasciarlo agire per un tempo sullo sporco. Il tempo viene determinato mediante prove preliminari da parte del restauratore. I supporti utilizzati possono variare dalla polpa di carta, alle resine a scambio ionico e alle argille. Una volta pulita, una superficie viene generalmente protetta con protettivi a base polimerica, che rallentano la nuova fase di deposizione dello sporco. Alcuni prodotti nanostrutturati possono essere utilizzati come sistemi autopulenti, mentre altri come prodotti per la conservazione. I sistemi autopulenti hanno la necessità di essere supportati, ma molto spesso questi supporti reagiscono con lo stesso nanomateriale (per esempio il TiO₂), ponendo difficoltà di applicazione e di funzionalità del prodotto stesso. Invece, risulta più immediato l’utilizzo di questi nanomateriali come protettivi dopo la pulitura. A tal fine, in relazione al tipo di applicazione e di intervento, le nanoparticelle vengono disperse in matrici polimeriche con viscosità desiderata in relazione alla metodologia di applicazione o in solventi o in soluzioni, al fine di realizzare opportune sospensioni, emulsioni o rivestimenti nanocompositi da applicare direttamente sulla superficie interessata.

Un aspetto critico, ampiamente investigato al fine di sviluppare prodotti ad elevata efficacia, ha riguardato l’opportuna selezione della matrice da utilizzare nella messa a punto del processo di produzione della sospensione o del nanocomposito, con l’obiettivo di massimizzare il grado di dispersione delle nanoparticelle ed ottimizzare l’interazione su nanoscala tra le nanoparticelle e la matrice per ottenere prodotti che offrano elevate prestazioni con concentrazioni di nanostrutture ben al di sotto di quelle che caratterizzano prodotti commerciali; ciò consente di produrre trattamenti innovativi multifunzione, che combinino proprietà fotovoltaiche, antimicrobiche e di protezione attiva a lungo termine, assicurando, per esempio, una riserva alcalina nei materiali cellulosici e/o il rilascio controllato di agenti antiossidanti, fungicidi e batteriostatici. Questo aspetto è di notevole interesse nel consolidamento di matrici lignee degradate a contatto con superfici metalliche che presentano l’ulteriore problema legato a processi di ossidazione del metallo stesso.

Sempre attraverso l’ausilio delle nanotecnologie, infine, sono stati sviluppati dispositivi quali sensori e celle fotovoltaiche a base di film nanostrutturati per rendere più attrattivi e fruibili i siti archeologici museali.

La prototipazione dei risultati ottenuti mediante la ricerca industriale sarà effettuata presso i siti culturali individuati nell’ambito regionale e descritti nel progetto. Lo sfruttamento industriale degli output della ricerca avrà una localizzazione prioritariamente sul territorio regionale siciliano, confermando la prossimità di questa attività con quella degli Enti di Ricerca coinvolti. Si prevede, comunque, di sfruttare i risultati del progetto, in termini di prodotti/processi/servizi, oltre che sul territorio di convergenza, anche su quello italiano e internazionale. I risultati brevettabili saranno anche oggetto di trattative con aziende sia italiane sia internazionali per lo sfruttamento industriale.2. DESCRIZIONE OR2 – METODOLOGIE DI PROCESSO PER LA PULITURA, IL CONSOLIDAMENTO E LA PROTEZIONE

Questo obiettivo realizzativo ha riguardato la messa a punto di metodologie utili per l’applicazione dei prodotti sviluppati nel corso del progetto su sistemi lignei, cartacei, metallici e lapidei.

L’attività di Ricerca Industriale, denominata RI 2.2, articolata nell’OR2 ha riguardato studi sulle Metodologie “Dry”, ovvero “a secco”. Tale attività è stata svolta dall’Unità di Ricerca del Dipartimento Energia, Ingegneria dell’Informazione e Modelli Matematici (DEIM) dell’Università degli Studi di Palermo, nel laboratorio di Ottica ed Optoelettronica (LOOX – Laboratory of Optics and OptoelectroniX), con la supervisione del Prof. Alessandro Busacca.2.1 Descrizione RI 2.2 - Metodologie “Dry”

L’attività, condotta dal Dipartimento Energia, Ingegneria dell’Informazione e Modelli Matematici dell’Università degli Studi di Palermo (DEIM-UNIPA), si è articolata su linee di ricerca che hanno operato in stretta collaborazione e hanno permesso di raggiungere l’obiettivo prefissato di sviluppare prodotti innovativi nanostrutturati in ossido di titanio e zinco con caratteristiche fisico-chimiche adatte per trattamenti protettivi e consolidanti per conservazione e restauro. Tali prodotti sono stati applicati sia a campioni di laboratorio di diversa tipologia (lapidei, ceramici e lignei) che a casi studio reali di interesse storico-artistico, nei quali si è potuta constatare l’efficacia dei trattamenti effettuati.

Il progetto ha consentito l’ideazione di nuovi materiali nanostrutturati, in ossido di zinco e titanio, aventi caratteristiche tali da renderli idonei ad applicazioni per la conservazione di Beni Culturali, come consolidanti e/o rivestimenti protettivi dotati di proprietà idrofobiche e autopulenti. Tra gli obiettivi del progetto vi è stata l’applicazione concreta, per la conservazione e il restauro, di tali nanostrutture a manufatti di interesse storico-artistico. Ciò si è rivelato indispensabile al fine di validare l’applicabilità dei prodotti consolidanti e/o conservativi di nuova formulazione composti da nanoparticelle di ossidi di Zn e Ti e verificarne l’efficacia e la compatibilità con i materiali di interesse storico-artistico di diversa tipologia sottoposti al trattamento.L’Unità di Ricerca di DEIM-UNIPA ha realizzato un laboratorio all’avanguardia nelle tecnologie di deposizione da fase vapore.

Il laboratorio ha consentito e consentirà ai ricercatori universitari ed aziendali di accedere alle più sofisticate tecnologie di fabbricazione e caratterizzazione. È stata adeguata una Clean Room classe 100 con: facilities di attacco chimico, pulitura substrati, Metal Litf-off, Solvent Develop, Resist Strip, sezione dei substrati, nonché attrezzature per la gestione dei gas, dei trattamenti di pulitura delle acque reflue e dei prodotti chimici impiegati, sistemi per la deposizione di tipo Ion Plating Plasma Assisted e da fascio elettronico, un microprofilometro, risorse hardware e software.

I prodotti nanostrutturati si infiltrano, attraverso la porosità dei materiali trattati, grazie al loro più elevato potere penetrante rispetto a quello dei consolidanti tradizionali.

Film di ossido di Zn e di Ti vengono depositati direttamente sui manufatti tramite un sistema di deposizione di film sottili sotto vuoto assistito da plasma (IPPA – Ion Plating Plasma Assisted). In questo caso, il campione da ricoprire (substrato) è inserito in una camera in cui viene poi ionizzato tramite RF formando così un plasma. I materiali da depositare vengono introdotti in camera da vuoto all’interno di appositi crogioli ed evaporati mediante riscaldamento per effetto Joule o attraverso un fascio elettronico (cannone elettronico).

Il plasma ottenuto in camera, interagendo con il materiale evaporato, consente a particelle e cluster di quest’ultimo di depositarsi sul substrato, andando a formare su questo un film sottile. I parametri di processo (tempo di deposizione, pressione dei gas in camera, potenza a RF applicata, eventuale riscaldamento del substrato) concorrono alla costituzione del film e quindi sono stati oggetto di studio per l’ottimizzazione del processo. L’utilizzo dei processi di deposizione assistiti dal plasma consente di abbattere significativamente i tempi e quindi i costi di processo. Inoltre, con il continuo bombardamento del film durante la crescita e l’elevata energizzazione degli atomi del materiale evaporante, è possibile ottenere rivestimenti con ottime proprietà meccaniche e strutturali quali, ad esempio: ottima adesione del film al substrato, riduzione di strutture colonnari e di micro vuoti all’interno dello strato depositato, aumento della compattezza e della densità del film, maggiore durezza e resistenza all’abrasione, maggiore resistenza alla corrosione e, infine, minore porosità e permeabilità ai gas.

Oltre alle tecniche di deposizione sono state eseguite alcune tecniche di caratterizzazione dei film sottili, per la misura dello spessore (tecniche microprofilometriche), misura dell’indice di rifrazione (IWKB), e misura dell’adesione al substrato (tecnica dello “scotch test” secondo le indicazioni della norma “ASTM D 3359-97 standard”).3. RISULTATI ATTIVITÀ RI 2.2

Nel primo semestre DEIM-UNIPA si è occupata della messa a punto di un sistema di deposizione di film sottili da fase vapore di tipo Ion Plating Plasma Assisted (IPPA) equipaggiato da una sorgente di evaporazione ad effetto Joule ed una sorgente a cannone elettronico. Tale sistema consente la deposizione a secco di film sottili costituiti da materiali innovativi in ossido di titanio e ossido di zinco che, grazie alle intrinseche proprietà autopulenti e antibatteriche, risultano adatti ai fini della protezione e della conservazione di manufatti e beni di interesse storico-artistico.

Durante il secondo semestre l’attività è stata focalizzata nel perfezionamento della messa a punto e, in particolare, sul collaudo del sistema di tipo IPPA. Sono state, inoltre, eseguite diverse prove di deposizione di materiali basati su ossidi di titanio ed individuati i parametri di processo ottimali. L’attività ha riguardato anche una preliminare determinazione dei parametri di processo per i materiali in ossido di zinco, depositati nel prosieguo del progetto.

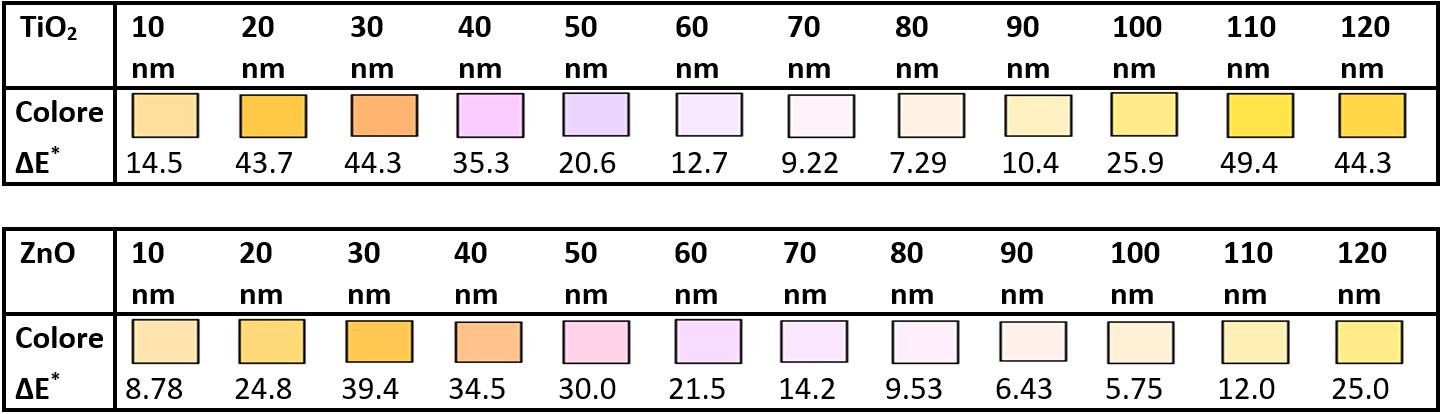

Nel terzo semestre l’attività di ricerca si è concentrata sulla realizzazione di prove di deposizione da fase vapore di film sottili di ZnO e TiO2 su vari substrati di vetro. Tali prove sono state eseguite mediante l’impianto di deposizione a secco assistito da plasma (IPPA) descritto in precedenza. Il lavoro svolto ha permesso di individuare i parametri di processo idonei alla fabbricazione dei suddetti film per il ricoprimento superficiale di opere di interesse storico-artistico. Nel corso di questo semestre, le prove di deposizione sono state eseguite prevalentemente su manufatti di bronzo e di carta. Il sistema IPPA è stato anche impiegato per l’asportazione di contaminanti dalla superficie dei manufatti mediante processi di pulitura a secco (plasma etching). E’ stato inoltre avviato lo studio delle problematiche relative alle variazioni cromatiche della superficie del manufatto nel caso di ricopertura con film di TiO2 di diverso spessore.

Nel corso del quarto semestre sono stati perfezionati i processi tramite la realizzazione di prove di deposizione da fase vapore di film sottili di ZnOx e TiOx su vari tipi di substrati. Tali prove sono state eseguite mediante l’impianto di deposizione a secco assistito da plasma (IPPA) su substrati di bronzo, vetro e carta. Sono state realizzate prove di pulitura al plasma anche su diversi manufatti e con varie miscele di gas di processo. Il lavoro svolto ha permesso di individuare i parametri di processo da utilizzare per la pulitura a secco di opere di interesse storico-artistico e per la fabbricazione dei suddetti film ai fini del loro ricoprimento superficiale. Inoltre, sono state effettuate misure preliminari di fotocatalisi sui campioni e, ulteriormente approfondite, le problematiche relative alle variazioni cromatiche subite dalla superficie del manufatto ricoperto da film di TiO2 e ZnO.

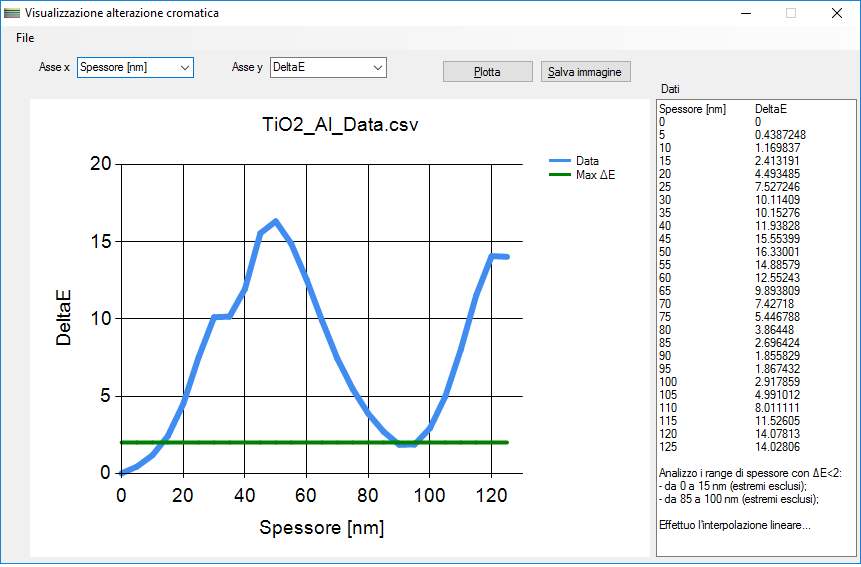

Nell’ambito del quinto semestre di attività il gruppo di ricerca del DEIM-UNIPA, ha proseguito le prove sperimentali di deposizione da fase vapore di film sottili di ZnOx e TiOx su vari materiali lapidei naturali ed artificiali. In particolare, sono stati trattati, sempre mediante l’ausilio dell’impianto IPPA, substrati di laterizio e di ceramica, dimostrando la compatibilità del sistema di deposizione utilizzato e delle tecniche di ricoprimento sperimentate con i manufatti e le opere lapidee di interesse per i Beni Culturali. Il lavoro svolto ha permesso d’individuare i parametri di processo più idonei per il ricoprimento superficiale dei manufatti lapidei di interesse storico-artistico. I lavori hanno anche riguardato l’approfondimento delle variazioni cromatiche della superficie del manufatto in seguito alla deposizione di film sottili con la realizzazione di opportuni algoritmi e di un software per la visualizzazione dei dati simulati ed il calcolo dell’alterazione cromatica ΔE*.

Nel corso dell’ultimo semestre le attività hanno riguardato il perfezionamento dei processi di deposizione da fase vapore di diversi spessori di film sottili di ossidi di titanio (TiOx) su vari tipi di substrati. In particolare, sono state individuate le variabili di processo da utilizzare per il ricoprimento superficiale di manufatti di natura lapidea e realizzati specifici provini da laboratorio (proof-of-concept).

3.1 Dettagli attività primo semestre

3.1.1 Studio, progetto e implementazione di un sistema di deposizione a secco di materiali a base di ossido di Ti e di ossido di Zn per applicazioni ai Beni Culturali

Proteggere il patrimonio artistico-culturale rappresenta una sfida che le istituzioni mondiali stanno oggigiorno sempre più cercando di perseguire e costituisce, inoltre, l’obiettivo principale dell’attività di ricerca condotta all’interno di questo progetto. Infatti, i manufatti e le opere d’arte di varia natura (ceramica, lapidea, intonaci, dipinti ecc.) sono soggetti ad un lento ma inesorabile degrado dovuto a molteplici fattori quali, ad esempio, la presenza di agenti inquinanti nell’atmosfera, lo sviluppo di micro-organismi (come funghi, alghe, batteri) all’interno dei micropori costituenti il manufatto, ed infine l’abrasione meccanica dovuta al passaggio dei turisti [1]. Questi effetti diventano ancora più evidenti per monumenti e opere architettoniche continuamente soggetti agli agenti atmosferici esterni. In tal caso, l’inquinamento atmosferico, i sali solubili e il biodeterioramento dei materiali sono le cause del degrado superficiale che porta, in certi casi, ad un processo di esfoliazione in grado di danneggiare sia esteticamente che strutturalmente l’opera [2]-[3]. Fino ad oggi si è cercato di ridurre il problema del deterioramento dei manufatti e di ritardarne gli effetti mediante l’utilizzo di rivestimenti in resina organica depositata via spray per la pulitura dell’opera e una migliore conservazione nel tempo [1]. Tuttavia, per garantire e preservare l’identità artistica e culturale di manufatti con forte valenza cromatica, è necessario sviluppare nuovi nanomateriali e processi “non-invasivi” per la deposizione di rivestimenti acromatici ed antiriflesso, che non alterino quindi visivamente l’aspetto dell’opera [1]. L’interesse della ricerca si è, pertanto, spostata verso materiali aventi proprietà fotocatalitiche, autopulenti e battericide in grado di sostituire i rivestimenti tradizionali in resina organica; fra questi sono stati individuati il biossido di titanio (TiO2) e l’ossido di zinco (ZnO). Le particelle fotocatalitiche di tali materiali, quando vengono illuminate con raggi UV, in seguito al processo di ossidazione causano la riduzione dell’attività respiratoria dell’agente microbico e, quindi, la morte della cellula [2]. Grazie alle succitate proprietà, il TiO2 e lo ZnO sono stati selezionati come i migliori materiali da depositare per realizzare nanostrutture e film sottili di rivestimento per manufatti, opere d’arte e monumenti per il loro consolidamento e conservazione nel tempo.

Per effettuare il ricoprimento superficiale di manufatti di interesse storico-artistico con film sottili in TiO2 e ZnO è necessario utilizzare innovative tecnologie di deposizione a secco (indicate all’interno di questo progetto con il termine “metodologie dry”). Tra queste, si segnala la tecnica di deposizione assistita da plasma (Ion Plating Plasma Assisted, IPPA) che è la più versatile ed efficiente, in quanto permette la produzione di rivestimenti di varia natura, sotto forma di film sottili, con le proprietà chimiche, fisiche e strutturali desiderate. In particolare, i film sottili in TiO2 e ZnO devono presentare le proprietà fotocatalitiche, autopulenti e antimicrobiche già citate precedentemente, che si attivino però già nell’intervallo spettrale del visibile; inoltre, il sistema deve essere in grado di depositare film di spessore maggiore di 1 µm senza provocare un’alterazione cromatica dell’opera rivestita. Un’altra caratteristica che rende la tecnologia IPPA adatta per il trattamento superficiale dei manufatti consiste nel fatto che il processo di deposizione può essere effettuato anche a temperatura ambiente, al contrario di quello che avviene con le tecniche tradizionali. In dettaglio, la tecnica IPPA è la tecnologia di deposizione di film sottili sotto vuoto in cui il materiale sorgente da depositare (allo stato solido) viene riscaldato e i vapori prodotti vengono diretti verso il substrato da ricoprire. Durante il cammino tra la sorgente e il substrato, le particelle evaporate vengono energizzate mediante un plasma generato anch’esso all’interno della camera di deposizione. Inoltre, la crescita del film sul substrato è accompagnata da un continuo bombardamento da parte di particelle energizzate, che possono essere inerti o reattive [4]-[5]. L’utilizzo dei processi di deposizione assistiti dal plasma, con il continuo bombardamento del film durante la crescita e l’elevata energizzazione degli atomi del materiale evaporante, consente di realizzare rivestimenti con ottime proprietà meccaniche e strutturali. Inoltre, tali caratteristiche si possono ottenere perfino lavorando a temperatura ambiente (senza un preventivo riscaldamento dei substrati) ed, inoltre, con elevate velocità di deposizione. L’apporto del plasma alla deposizione favorisce i processi di deposizione reattiva, indispensabili per la formazione di particolari composti. In questi casi, insieme al gas inerte, che provvede alla formazione del plasma, si miscela un gas reattivo, in proporzioni che dipendono dai materiali usati e dal film che si vuole ottenere. Per quanto brevemente esposto, la tecnica IPPA risulta tra le più adatte per lo svolgimento delle attività di ricerca riguardanti le metodologie di processo dry per la pulitura, il consolidamento e la protezione dei Beni Culturali.

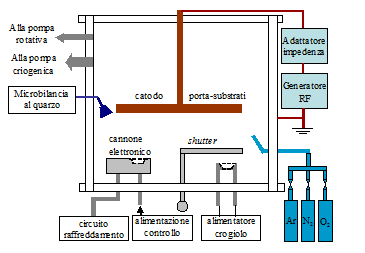

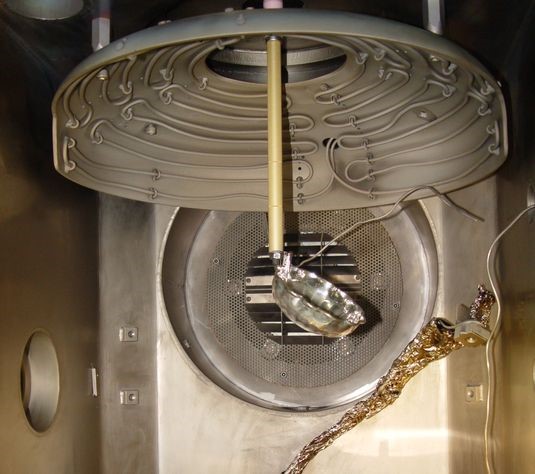

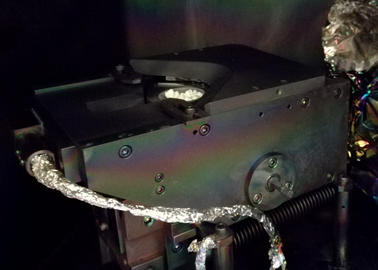

In questa prima fase di attività si è proceduto alla progettazione del tipo di impianto, che consiste di un evaporatore termico sotto vuoto corredato da un sistema di immissione controllata dei gas all’interno della camera di deposizione e da una sorgente di potenza a radio frequenza per la generazione del plasma. Tutto il sistema lavora in una configurazione IPPA controllata elettronicamente, secondo lo schema di Fig. 1.

Fig. 1: Schema dell’impianto di deposizione IPPA da sorgente termica. In Figura 2 è riportata la foto dell’impianto di deposizione scattata durante la fase di realizzazione. A sinistra sono visibili la camera da vuoto ed il pannello di controllo destinato agli strumenti per la regolazione ed il monitoraggio delle variabili di processo; a destra, invece, è riportata la foto dell’interno della camera di deposizione con la sorgente termica riscaldata per effetto Joule. La sorgente a riscaldamento elettrico è costituita da due elettrodi di rame ai cui capi viene saldamente fissato e collegato elettricamente il crogiolo.

Fig. 2: A sinistra il sistema IPPA in corso di messa a punto; a destra l’interno della camera di deposizione La velocità di evaporazione del materiale sorgente può essere impostata variando la potenza elettrica fornita al crogiolo. Nella Fig. 2 è visibile il piattello porta-substrati dove vengono fissati, mediante opportuni ganci, i manufatti da trattare. Durante la crescita del film sottile, lo spessore e la velocità di deposizione vengono misurati in tempo reale mediante una microbilancia al quarzo posta all’interno della camera in prossimità dei substrati (anch’essa visibile a destra in Fig. 2). Il piatto porta-substrati e la camera da vuoto costituiscono anche i due elettrodi a cui viene applicata la tensione a radio frequenza. In particolare, il porta-substrati funge da catodo, mentre la camera ha la funzione di anodo e viene posta a massa. Per innescare e mantenere il plasma all’interno della camera di deposizione, il sistema è provvisto di un generatore RF da 600 W in grado di fornire sino a 600 W di potenza a 13.56 MHz. Mediante riduttori di pressione, i gas puri di processo (Ar e O2) vengono prelevati da apposite bombole di stoccaggio ed immessi in modo controllato all’interno della camera. Tale operazione è svolta utilizzando opportune valvole a spillo che permettono all’operatore di impostare finemente il flusso di ogni singolo gas introdotto all’interno della camera e quindi di impostare la pressione parziale dei gas ad un valore compreso tra 10-4 e 10-2 torr.

È stata utilizzata un’opportuna miscela di gas Ar e O2 per la formazione di un ambiente ossidante altamente energizzato (plasma reattivo) all’interno della camera durante tutta la fase di deposizione. In particolare, l’ossido di titanio e l’ossido di zinco, di interesse per la presente attività di ricerca, si ottengono a partire dall’evaporazione dei rispettivi metalli puri, che vengono ossidati dal plasma reattivo presente all’interno della camera di deposizione. Durante questo periodo di attività, il gruppo di ricerca si è anche occupato della progettazione dell’impianto da vuoto e dell’integrazione con il sistema di deposizione. Per il conseguimento di alti livelli di vuoto e minimi livelli di contaminazione all’interno della camera di deposizione, si è deciso di utilizzare una pompa rotativa a secco (senza olio lubrificante) e una pompa criogenica. Inoltre, sono state installate una serie di valvole on/off sulle linee di pompaggio che consentono di isolare o collegare le due pompe alla camera da vuoto. In dettaglio, la pompa rotativa (Varian - TriScroll 300) ha una portata di 12.5 m3/h e una pressione limite pari a 1×10-2 torr, mentre la pompa criogenica ha una portata di 800 l/s e una pressione limite di 1×10-8 torr. In circa un’ora di funzionamento, la pompa a secco permette di ridurre la pressione all’interno della camera da vuoto dalla pressione atmosferica sino a 5×10-2 torr (fase di prevuoto). Successivamente, l’attivazione della pompa criogenica permette di raggiungere una pressione pari a 5×10-6 torr in circa mezz’ora di funzionamento. Per impostare una data pressione dei gas di processo all’interno della camera da vuoto, si introducono i gas attraverso le relative valvole a spillo e si continua a pompare attraverso la criopompa. In questo modo, è possibile stabilire un equilibrio tra il numero di molecole di gas immesse nella camera ed il numero di molecole estratte. Tale equilibrio è stabilito ad una certa pressione, tanto più elevata quanto più alto è il tasso di immissione dei gas. In altre parole, agendo sulle valvole a spillo, l’operatore può variare la pressione parziale di ogni singolo gas di processo da 10-4 torr sino a 10-2 torr. Pressioni minori non possono essere controllate attraverso le valvole, mentre pressioni maggiori porterebbero in un breve intervallo di tempo alla saturazione della criopompa. Come precedentemente detto, la deposizione degli ossidi di titanio e degli ossidi di zinco viene eseguita evaporando i relativi metalli. Lo zinco non presenta particolare criticità per quanto riguarda l’evaporazione da fase vapore: infatti ha una temperatura di fusione relativamente bassa (420 °C) ed a tale temperatura non forma leghe con metalli refrattari. Inoltre, presenta un’apprezzabile pressione di vapore (di circa 10-4 torr) anche a basse temperature (circa 250 °C). Grazie a queste proprietà, è possibile far evaporare agevolmente lo zinco anche tramite la sorgente termica ad effetto Joule già installata nel nostro sistema di deposizione ed impiegando crogioli di tungsteno o di molibdeno eventualmente ricoperti di allumina. Al contrario, il titanio ha una elevata temperatura di fusione (circa 1660 °C) e forma leghe con i metalli di cui sono costituiti i crogioli. Ciò rende non conveniente o perfino non fattibile l’evaporazione del titanio mediante sorgente termica ad effetto Joule. Pertanto, per poter raggiungere gli obiettivi del progetto ci siamo dotati di una nuova sorgente a fascio elettronico (cannone elettronico) che è stata installata, nel prosieguo del progetto, all’interno della camera di deposizione ad integrazione di quella già esistente. In tal modo è possibile far evaporare i suddetti metalli sia singolarmente sia in co-evaporazione; in particolare, lo zinco evapora tramite la sorgente termica ad effetto Joule, mentre il titanio con la sorgente a cannone elettronico.References:

[1] R. Aversa, V. Perrotta, C. Misiano, A. Apicella, “Ion Plating Plasma Assisted SiO2 and TiO2 Protective Nano-coatings for Antique Ceramics Preservation”, Advanced Materials Research, vol. 1088, pp. 701-705, 2015

[2] M. F. La Russa , S. A. Ruffolo, N. Rovella , C. M. Belfiore , A. M. Palermo, M. T. Guzzi, G. M. Crisci, “Multifunctional TiO2 coatings for Cultural Heritage”, Progress in Organic Coatings, vol. 74, pp. 186– 191, 2012

[3] S.A. Ruffolo, M.F. La Russa, M. Malagodi, C. Oliviero Rossi, A.M. Palermo, G.M. Crisci, “ZnO and ZnTiO3 nanopowders for antimicrobial stone coating”, Applied Physics A, vol. 100, pp. 829–834, 2010

[4] A. Anders, “Plasma and Ion Assistance in Physical Vapor Deposition: A Historical Perspective”, Proc. of the Society of Vacuum Coaters 50th Annual Technical Conference, Louisville, KY (USA), April 28–May 3, 2007

[5] D.M. Mattox, “Ion plating – past, present and future”, Surface and Coatings Technology, 133-134 (2000)

3.2 Dettagli attività secondo semestre

3.2.1 Messa a punto di sistemi e processi di deposizione per la realizzazione di film sottili a base di ossidi di metalli con proprietà fotocatalitiche e antimicrobiche

Nel presente semestre di attività di ricerca il gruppo di ricercatori del LOOX si è occupato della messa a punto e del collaudo di un sistema di deposizione di film sottili adatto per il ricoprimento superficiale di manufatti e opere di interesse storico-artistico.

Si è individuato nella tecnica di deposizione assistita da plasma (Ion Plating Plasma Assisted, IPPA) quella più versatile ed efficiente per centrare gli obiettivi realizzativi riguardanti le tecniche “Dry” del progetto TECLA, dato che essa permette di attuare metodologie di pulitura, consolidamento e ricoprimento (mediante film in TiO₂ e ZnO) di opere d’arte a partire da materiali che si trovano in fase vapore (metodologie “Dry”). Inoltre, come previsto dal progetto, tali film possono essere depositati con spessori maggiori di 1 µm senza una eccessiva alterazione cromatica dell’opera rivestita.

Il biossido di titanio puro presenta l’attivazione delle proprietà fotocatalitiche soltanto tramite esposizione a sorgenti di luce che contengono, nel proprio spettro, lunghezze d’onda con λ<387 nm (UV) [6]. Per tale motivazione, uno degli aspetti analizzati nell’ambito del progetto è stato lo studio, e quindi la produzione, di materiali basati su TiO2 che presentino proprietà fotocatalitiche anche nello spettro della luce visibile. Le tecniche proposte per raggiungere tale obiettivo si basano sostanzialmente sulla riduzione della band-gap del biossido di titanio (Egap≈3.00 eV) tramite la riduzione del livello di conduzione, l’aumento del livello energetico di valenza e l’introduzione di livelli trappola all’interno della band-gap [7].

In particolare, al fine di ottenere un miglior effetto fotocatalitico, l’aumento del livello superiore della banda di valenza dovrebbe essere superiore al livello energetico relativo O2/H2O, proprio per favorire reazioni di ossidazione. In maniera duale, la riduzione del livello inferiore della banda di conduzione dovrebbe essere superiore al livello H2/H2O al fine di favorire reazioni di riduzione. Per quanto riguarda la configurazione basata sui livelli trappola, bisogna considerare che, per garantire un tempo di vita medio dei portatori sufficientemente lungo da consentire la realizzazione delle reazioni superficiali, i livelli trappola devono trovarsi in prossimità, o in parziale sovrapposizione, della banda di conduzione o della banda di valenza. In caso contrario, cioè con livelli intra-gap distanziati dalle bande di conduzione e/o di valenza da salti energetici molto superiori all’energia di eccitazione termica kBT (con kB costante di Boltzmann [eV/K]), il tempo di vita medio dei portatori si riduce, le reazioni di ossidazione e/o di riduzione diventano meno probabili e l’effetto fotocatalitico risulta poco evidente.

Le tecniche per la modifica dei limiti delle bande di conduzione e di valenza del diossido di titanio si basano maggiormente sul drogaggio con elementi metallici, come il vanadio (V), il cromo (Cr), il manganese (Mn), il ferro (Fe), ed altri non metallici come lo zolfo (S) e l’azoto (N) [7].

Il drogaggio con elementi metallici avviene sostanzialmente per sostituzione di atomi di titanio, consentendo la creazione di composti del tipo Ti(1-x)AxO2, con A atomo metallico drogante. I metalli adatti a questo tipo di drogaggio possiedono tipicamente un numero di elettroni disponibili nell’orbitale 3d maggiore rispetto al titanio. L’introduzione di livelli energetici poco sotto la banda di conduzione genera, come previsto, una sensibilizzazione del TiO2 verso il visibile. La presenza dei livelli intra-banda, però, facilita il processo di ricombinazione elettrone-lacuna provocando una riduzione dell’intensità dell’effetto di fotocatalisi.

Un effetto di sensibilizzazione del diossido di titanio verso il visibile può essere generato tramite drogaggio con elementi non metallici. In particolare, la procedura di drogaggio del TiO2 avviene per sostituzione di atomi di ossigeno o tramite l’introduzione di impurità interstiziali. Gli elementi più indicati per questa tipologia di drogaggio sono lo zolfo (S) e l’azoto (N). Lo zolfo non è particolarmente consigliato per la sensibilizzazione del TiO2 poiché, a causa delle grandi dimensioni dell’atomo, risulta difficile da incorporare all’interno del cristallo del TiO2, richiedendo una maggiore energia per il processo drogaggio. Pertanto l’azoto risulta il drogante più adatto alla sensibilizzazione del TiO2 ed è impiegabile sia per drogaggio per sostituzione che per drogaggio tramite impurità interstiziali. I processi di nitrificazione del TiO2 sono ottenibili con singoli atomi di N, o con molecole di NO e di NO2 introdotte a sostituzione di ossigeno o come impurità interstiziali.

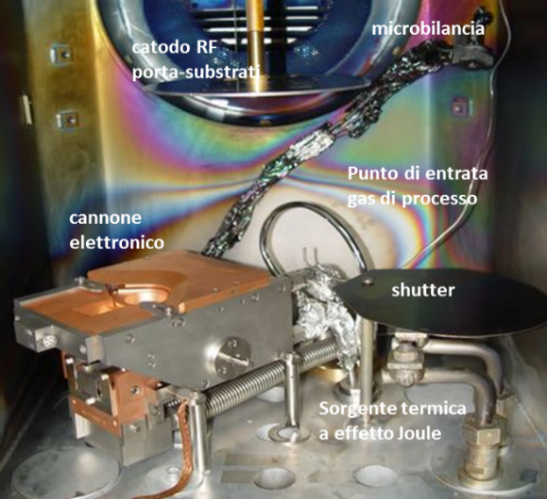

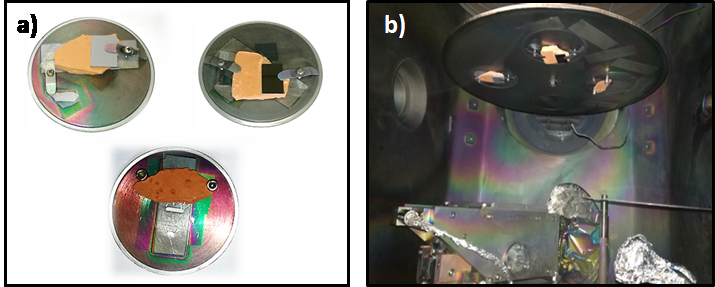

Per depositare film di TiO2 opportunamente drogati e con proprietà fotocatalitiche attivabili anche con la sola luce visibile, si è proceduto al completamento e al collaudo del sistema di deposizione di film sottili da fase vapore di tipo IPPA, installando all’interno della camera di deposizione una nuova sorgente di evaporazione a cannone elettronico. Tale sorgente a fascio elettronico, fornita dalla ditta Telemark (modello Rotable multi-pocket 265), è capace di fornire una corrente massima pari a 750 mA e una differenza di potenziale tra catodo e anodo variabile da -6kV a -8kV. Nella Fig. 3 è riportata la foto della camera di deposizione in cui sono visibili: il cannone elettronico, la sorgente termica a riscaldamento elettrico, l’otturatore (shutter), il catodo RF porta-substrati, il tubo di entrata dei gas di processo e la microbilancia al quarzo.

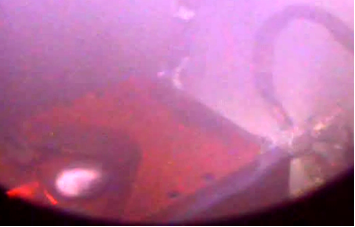

Fig. 3: Foto dell’interno della camera di deposizione. Terminata la fase di installazione, è stato effettuato il collaudo dell’intero sistema di deposizione. In dettaglio, dapprima si è verificato che l’impianto da vuoto rispettava le specifiche di progetto e che, all’interno della camera di deposizione, si raggiungeva un livello di vuoto residuo minore di 10-5 torr, adeguato per i nostri scopi. A questo punto si è proceduto alla verifica del corretto funzionamento del sistema di generazione del plasma, producendo all’interno della camera di deposizione un plasma reattivo di argon e ossigeno a varie pressioni parziali dei singoli gas. Infine, sono state eseguite diverse prove di evaporazione di titanio, utilizzando sia la sorgente termica ad effetto Joule che la sorgente a fascio elettronico. Nel primo caso, a causa dell’elevata reattività fra il titanio e il tungsteno (materiale della navicella) non è stato possibile evaporare in maniera controllata il materiale da depositare (titanio). Invece sono state ottenute elevate e ben controllabili velocità di evaporazione riscaldando il titanio mediante fascio elettronico. Nella Fig. 4 è riportata la foto dell’interno della camera di deposizione durante la fase di evaporazione del titanio mediante cannone elettronico.

Fig. 4: Foto della camera di deposizione durante la fase di evaporazione del titanio mediante cannone elettronico. Sono visibili: il crogiolo, che contiene il materiale da evaporare, reso incandescente dall’impatto del fascio elettronico, ed il tipico bagliore emesso dal vapore di titanio eccitato dal plasma presente all’interno della camera durante l’evaporazione. Le prove effettuate hanno permesso di verificare il corretto funzionamento dell’intero sistema, che risulta pertanto pronto sia per processi di pulitura al plasma che per effettuare deposizioni di film sottili a base di ossido di titanio e ossido di zinco, come rivestimenti protettivi di manufatti di interesse storico-artistico, obiettivo principale del progetto di ricerca.

3.2.2 Trattazione teorica delle metodologie di ottimizzazione dei processi industriali

La trattazione teorica delle metodologie di ottimizzazione dei processi sperimentati è stata elaborata mediate i metodi RSM (Response Surface Methods) associati al criterio dei minimi quadrati. La scelta è giustificata da una pluriennale e consolidata pratica industriale, dalla loro praticità e capacità nel ridurre le campagne di fabbricazione quando i processi abbiano un numero di fattori controllabili maggiore di uno. L’obbiettivo è quello di trovare, nello spazio dei fattori controllabili, la zona di lavoro di massima resa e qualità per il processo di produzione dei film sottili.

Si assume che tutti i fattori controllabili siano misurabili quantitativamente; in tutta l’analisi dei dati, infatti, si riterranno del tutto trascurabili gli effetti dovuti a variabili stocastiche. Si tratta di un’assunzione alquanto ragionevole, in quanto le evidenze sperimentali già raccolte fino ad oggi sembrano comprovare la ripetibilità e la controllabilità dei risultati ottenuti a parità di parametri di processo.

Dapprima si effettua una scelta dei fattori che influenzano maggiormente il processo e che siano effettivamente controllabili dall’operatore; successivamente, si determina la direzione verso la quale condurre i successivi esperimenti, utilizzando un modello lineare fino a quando l’adattamento è soddisfacente. Tale strategia per l’esplorazione dello spazio dei fattori scelti è abbastanza economica e consente di individuare quelle zone di lavoro che ottimizzano ogni singola proprietà. Infine, dato che la zona di lavoro ottimale per una proprietà sarà, in generale, diversa da quella ideale per un’altra proprietà, bisognerà anche trovare una zona di lavoro in cui raggiungere il miglior compromesso, ottenendo film protettivi, consolidanti e non invasivi per i Beni Culturali.3.2.3 Simulazione delle proprietà di film sottili in ossido di zinco e ossido di titanio per applicazioni nel campo dei Beni Culturali

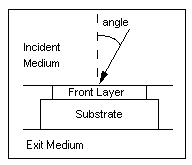

Per lo studio delle proprietà estetiche dei film depositati per l’applicazione nel campo dei beni culturali l’attività di ricerca è stata anche indirizzata verso lo studio di una possibile soluzione software in grado di simulare gli effetti di film sottili in TiO2 e/o di ZnO, in termini di alterazione cromatica. Infatti, è noto che film sottili depositati su una superficie possono provocare una colorazione superficiale apparente dovuta ad effetti ottici quali l’interferenza e la diffrazione. Nel corso di tale ricerca, l’attenzione è ricaduta sull’applicazione di un software semplice e user-friendly per la progettazione e l’analisi di rivestimenti ottici di tipo a film sottile [8]. Mediante un’interfaccia grafica completa e, allo stesso tempo, intuitiva è possibile simulare strutture multistrato, settando opportunamente i parametri richiesti, quali ad esempio: tipo di illuminazione, lunghezza d’onda, angolo di incidenza del fascio ottico, numero, materiale e spessore degli strati (front e back layers) e del substrato, materiale di incidenza e di uscita. Dopo aver impostato i parametri, l’applicazione è in grado di calcolare, ottimizzare, visualizzare e plottare diverse grandezze utili, quali: colorazione apparente, riflettanza, trasmittanza, assorbimento, densità ottica, perdite, luminanza, variazione di fase in riflessione e trasmissione [9]. In particolare, il software è anche in grado di mostrare direttamente sul diagramma cromatico CIE 1931 le alterazioni di colorazione che si verificano al variare del materiale e dello spessore del film depositato. In questo modo è stato possibile, nel prosieguo dell’attività di ricerca, valutare lo spessore ottimale dei film protettivi e consolidanti prima dell’effettivo rivestimento di manufatti ed opere d’arte.

References:

[6] Min Zhang, Juan Wu, Jian Hou, and Jianjun Yang, “Molybdenum and Nitrogen Co-Doped Titanium Dioxide Nanotube Arrays with Enhanced Visible Light Photocatalytic Activity”, Science of Advanced Materials, Volume 5, Number 6, June 2013 , pp. 535-541(7);

[7] Ryoji Asahi, Takeshi Morikawa, Hiroshi Irie and Takeshi Ohwaki, “Nitrogen-Doped Titanium Dioxide as Visible-Light-Sensitive Photocatalyst: Designs, Developments, and Prospects”, Chem. Rev. 2014, 114, 9824−9852;

[8] Sito web: http://www.sspectra.com/

[9] Software Spectra, Manuale d’uso del software TFCalc, sito web: http://www.sspectra.com/files/win_demo/manual.pdf

3.3 Dettagli attività terzo semestre

3.3.1 Prove di deposizione di materiale a base di ossido di Ti e di ossido di Zn mediante sistema di deposizione a secco. Tecniche di pulitura al plasma (plasma etching). Simulazione delle proprietà cromatiche dei film sottili in ossido di zinco e ossido di titanio per applicazioni nel campo dei Beni Culturali.

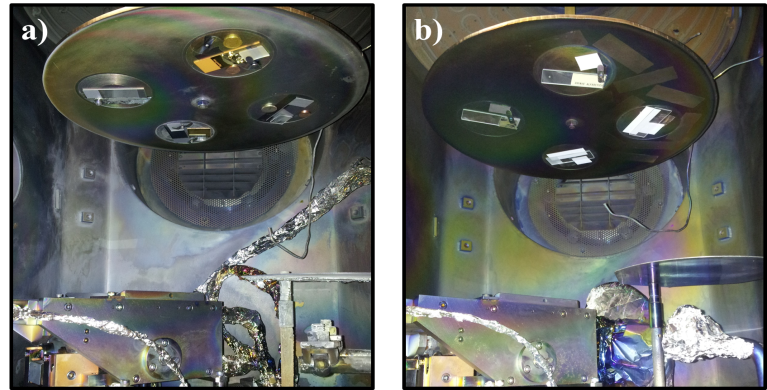

Nel corso del presente semestre l’attività di ricerca si è focalizzata su prove di deposizione da fase vapore di film sottili di ZnO e TiO2 su vari substrati di vetro. Tali prove sono state eseguite mediante l’impianto di deposizione da fase vapore assistito da plasma le cui caratteristiche sono state descritte in 3.1.1 e in 3.2.1. Il lavoro svolto ha permesso di individuare i parametri di processo ottimali per la realizzazione di strati sub-micrometrici di ossido di titanio ed ossido di zinco con funzioni di ricoprimento, consolidamento e di protezione di opere di interesse storico-artistico. In particolare, si sono individuate le condizioni operative che permettano la deposizione dei film coprenti nel minor tempo possibile, senza però comprometterne la qualità e l’adesione al substrato. Tale studio risulta particolarmente importante in quanto, riducendo i tempi del processo, si limita la permanenza del manufatto da trattare all’interno della camera di deposizione, con una conseguente riduzione del tempo di esposizione dello stesso alle inevitabili sollecitazioni chimico-fisiche. Infatti, la tecnica IPPA messa a punto prevede che il manufatto venga inserito in una camera da vuoto, nella quale viene generato un plasma di gas argon, ossigeno ed azoto. Pertanto, durante l’intero processo, il manufatto, oltre a rimanere immerso in ambiente gassoso ionizzato a bassa pressione (circa 10-3 torr), risulta sottoposto ad un continuo bombardamento ionico. Inoltre, all’interno della camera, il materiale da evaporare viene riscaldato utilizzando la sorgente termica per effetto Joule o la sorgente a cannone elettronico. Entrambe le sorgenti emanano calore per irraggiamento verso l’ambiente circostante e ciò inevitabilmente riscalda il substrato sottoposto a trattamento. Nella Fig. 5 è riportata la foto dell’interno della camera di deposizione durante la fase di evaporazione del titanio mediante sorgente ad effetto Joule (a sinistra) e mediante cannone elettronico (a destra). Nella foto di sinistra è visibile il crogiolo reso incandescente durante la fase di evaporazione, mentre a destra è visibile il bagliore emesso dal plasma di gas argon, ossigeno e azoto.

Fig. 5: Foto dell’interno della camera di deposizione durante la fase di evaporazione del titanio mediante sorgente ad effetto Joule (a sinistra) e cannone elettronico (a destra). Durante la presente attività di ricerca, sono state effettuate diverse prove al variare della velocità di deposizione, trovando che un rate di deposizione di 2 Å/s è impiegabile senza alterare significativamente la qualità e l’adesione del film al substrato. In tal modo, si è potuto appurare che è possibile depositare un sottile strato coprente di TiO2 o ZnO dello spessore di circa 10 nm in un tempo inferiore al minuto, limitando quindi a soli 15 °C l’incremento di temperatura del substrato durante il processo di deposizione. Spessori nell’ordine delle centinaia di nanometri sono comunque ottenibili in tempi brevi con incrementi di temperatura non superiori 20 °C. Sono state eseguite prove di deposizione su manufatti di bronzo e di carta. Nella Fig. 6 si è riportata la foto di un disco di bronzo in cui sono visibili tre parti trattate diversamente: quella a sinistra è la parte del disco ripulita meccanicamente dall’ossido superficiale immediatamente prima di scattare la foto; la fascia centrale è quella ossidata (in aria per circa 30 giorni); quella a destra è la parte del disco ricoperta da un film di biossido di titanio di spessore di circa 100 nm.

Fig. 6: Foto di un disco di bronzo: a sinistra, la parte del disco ripulita meccanicamente; al centro, la fascia più scura ossidata; a destra, la parte del disco ricoperta da un film di biossido di titanio. Come si evince dalla foto, le variazioni cromatiche dovute al film coprente sono inferiori a quelle dovute all’ossidazione naturale del disco di bronzo trattato. Inoltre, nel corso del presente semestre, si è utilizzato il sistema di deposizione a secco IPPA per asportare contaminanti dalla superficie dei manufatti mediante processi di pulitura con plasma di argon e ossigeno (plasma etching). Infatti, la qualità e l’adesione dei film depositati risultano notevolmente dipendenti dalla presenza o meno di contaminanti sulla superficie dei substrati. Pertanto, la fase di pulizia è una delle operazioni più importanti in tutti i processi di rivestimento e deve precedere quella di deposizione. Inoltre, tale tecnica di plasma etching può anche essere efficacemente utilizzata per la rimozione di film sottili precedentemente depositati mediante lo stesso sistema IPPA, rispettando così il criterio di reversibilità richiesto per le tecniche di restauro e consolidamento dei Beni Culturali. Per effettuare i processi di attacco al plasma, sono stati utilizzati solo i gas non nocivi argon e ossigeno, sia per ragioni economiche (reperimento più semplice, stoccaggio e smaltimento), sia perché tali gas sono impiegati anche come sorgenti del plasma durante i processi di deposizione. I parametri del processo di pulitura ionica, che possono essere cambiati dall’operatore e che sono stati preliminarmente studiati, sono i seguenti: pressioni parziali dei gas di processo (argon e ossigeno); potenza a radio frequenza con cui viene generato il plasma; tensione di auto-polarizzazione (bias) tra il catodo porta substrati e la camera da vuoto; durata del processo.

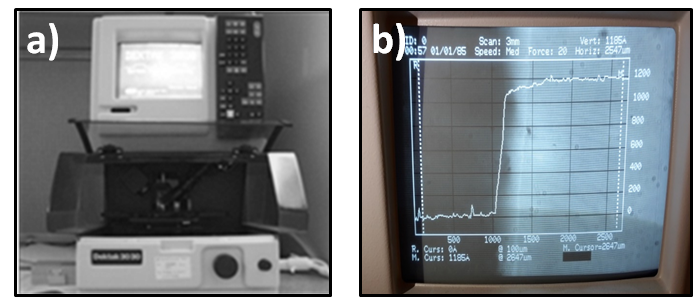

Alcune prove preliminari sono state effettuate per stimare i parametri di processo ottimali per ottenere un’efficace e veloce pulizia ionica dei substrati. A tal uopo, sono stati utilizzati substrati campione sulla cui superficie sono stati appositamente depositati, per spin-coating, sottili strati di film polimerici (fotoresist). La misura iniziale dello spessore degli strati depositati, utilizzata per stimare la velocità di asportazione, è stata eseguita mediante il microprofilometro a contatto DEKTAK 3030. In definitiva, i parametri di processo ottimali per rimuovere i contaminanti appositamente depositati sono risultati i seguenti: pressione parziale Ar = 1×10-3 torr; pressione parziale O2 = 1×10-3 torr; potenza a radio frequenza = 200 W; tensione di auto-polarizzazione dei substrati ≌ 500 V.

Bisogna anche sottolineare che l’esecuzione del trattamento di pulizia al plasma provoca un incremento di temperatura dei substrati a causa del bombardamento ionico a cui questi ultimi sono sottoposti. Tale incremento deve essere monitorato e tenuto inferiore a pochi gradi quando i substrati sono costituiti da manufatti o beni di interesse storico/artistico. Pertanto, nei processi di pulitura al plasma bisogna provvedere alla misura ed al controllo in tempo reale della temperatura del substrato e delle sue variazioni. Nel corso dell’attività svolta, si è proceduto ad effettuare alcune misure preliminari volte a valutare, mediante l’ausilio di una termocoppia posizionata all’interno della camera, l’aumento di temperatura sulla superficie del porta-substrato, in funzione della durata e dei parametri di processo. Si elencano, di seguito in Tabella 1, i valori ottenuti per i parametri di processo ottimali sopra riportati.Tabella 1. Temperatura del porta-substrato in funzione dei parametri di processo Durata del processo 5 min 10 min 15 min 20 min Temperatura del porta-substrato 65 °C 80 °C 85 °C 95 °C Le misure effettuate hanno dimostrato che: aumentando la potenza RF applicata si ottengono significativi riscaldamenti dei substrati; all’aumentare della durata del processo la temperatura tende ad un valore di regime; a parità di potenza RF la temperatura di regime diminuisce leggermente all’aumentare della pressione del gas nella camera.

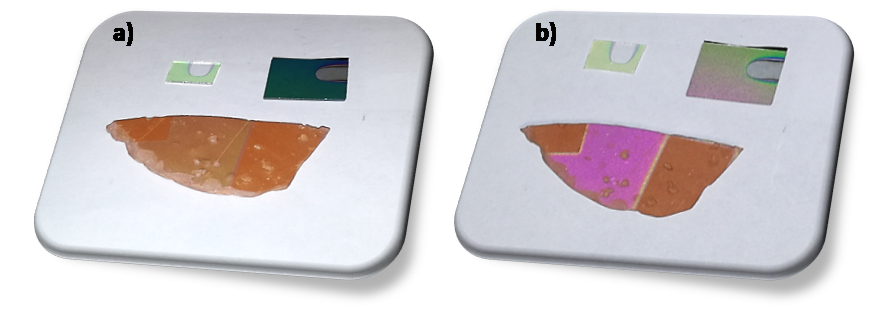

Infine, si è proceduto ad effettuare prove di pulitura mediante plasma di oggetti metallici come argento, acciaio ed alluminio, e su oggetti di vetro di forma diversa, utilizzando i parametri di processo ottimali sopra riportati. In Fig. 7 è mostrato un esempio, ovvero vasellame di argento. Dato che l’oggetto da pulire risulta essere un conduttore elettrico, si è preferito non utilizzare il porta-substrati ed applicare la tensione di auto-polarizzazione direttamente all’oggetto stesso, disponendolo dentro la camera di etching, come mostrato in Fig. 7.

Fig. 7: Foto di un vasellame in argento all’interno della camera di deposizione per la pulitura al plasma. Nella Fig. 8, si mostra lo stesso oggetto prima (a) e dopo (b) un processo di pulitura ionica della durata di 30 minuti, effettuato utilizzando un plasma di gas argon e ossigeno e utilizzando i parametri di processo ottimali sopra riportati. L’oggetto inizialmente risultava ricoperto da uno strato scuro di ossido di argento formatosi a causa della prolungata esposizione all’ambiente esterno, in seguito rimosso dal trattamento.

Fig. 8: Foto di vasellame in argento (a) prima e (b) dopo il processo di pulitura al plasma. L’attività di ricerca nel corso di questo semestre è stata focalizzata anche sullo studio simulativo della variazione delle caratteristiche cromatiche del manufatto in seguito alla deposizione di film sottili di TiO2. Tale studio è stato effettuato mediante il software TFCalc della Software Spectra. La struttura di base simulata è mostrata in Fig. 9, in cui l’angolo di incidenza è posto pari a 0°, mentre il materiale in cui viaggia il fascio luminoso prima dello strato frontale è l’aria, così come il mezzo di uscita. Lo strato frontale è costituito da un film sottile di TiO2, mentre il substrato è, nel primo caso, cromo, mentre nel secondo alluminio.

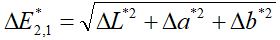

Fig. 9: Schema della struttura simulata mediante software TFCalc. Le simulazioni sono state effettuate al variare dello spessore (range 0-100 nm) del materiale depositato sul substrato, impostando nel software lo spazio dei colori CIELAB. In questo modo, è stato possibile valutare, per ciascuno spessore, l’alterazione cromatica della superficie, secondo la modalità indicata nella norma UNI EN 15886:2010 [10]. In particolare, si è cercato di individuare gli spessori ottimali del materiale depositato, in modo da indurre un’alterazione cromatica superficiale massima pari a ΔE* < 2, assumendo come valore di riferimento il caso del solo substrato (ovvero spessore del film depositato pari a 0 nm). Come descritto nella succitata norma, l’alterazione cromatica ΔE* tra due misurazioni indicate rispettivamente come (L*a*1b*1) e (L*a*2b*2) è la distanza geometrica tra le loro posizioni nello spazio dei colori CIELAB, e può essere calcolata come [10]:

con:

- ΔL* = L*2-L*1 differenza di chiarezza;

- Δa* = a*2-a*1 differenza di rosso/verde;

- Δb* = b*2-b*1 differenza di giallo/blu;

Anche se si tratta di un materiale meno usato nei manufatti rispetto ad altri, si è deciso di simulare prima un substrato di cromo, in quanto un film sottile di TiO2 depositato su tale materiale provoca una notevole variazione cromatica dell’intera struttura già a piccoli spessori, a causa dell’indice di rifrazione e del coefficiente di estinzione nel visibile dello stesso cromo. Pertanto, questo substrato è stato scelto anche per verificare il corretto funzionamento del software utilizzato. In assenza di TiO2, e quindi in presenza del solo substrato di cromo, i valori a*,b*,L* restituiti dal software sono stati i seguenti: a* = -0.41, b* = 0.012, L* = 79.3, colore:

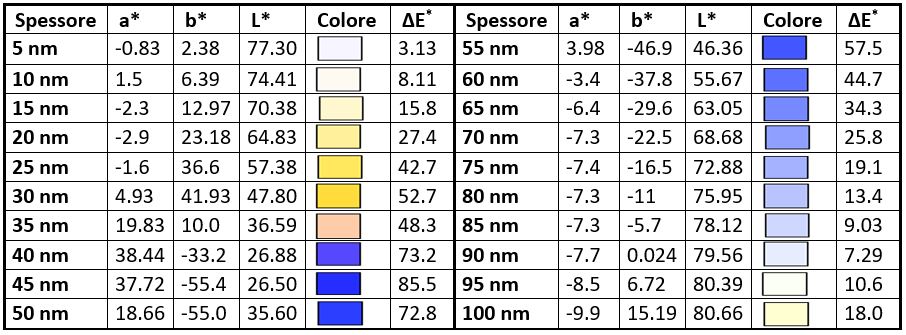

. Tali valori sono stati assunti come riferimento per il calcolo del ΔE*. Come previsto, in presenza del film sottile in diossido di titanio i valori restituiti, e di conseguenza la colorazione, variano rapidamente, passando dal colore di partenza fino al giallo, all’arancione, al viola al blu, e così via. I risultati sono mostrati in Tabella 2, con uno step di variazione dello spessore di TiO2 pari a 5 nm.

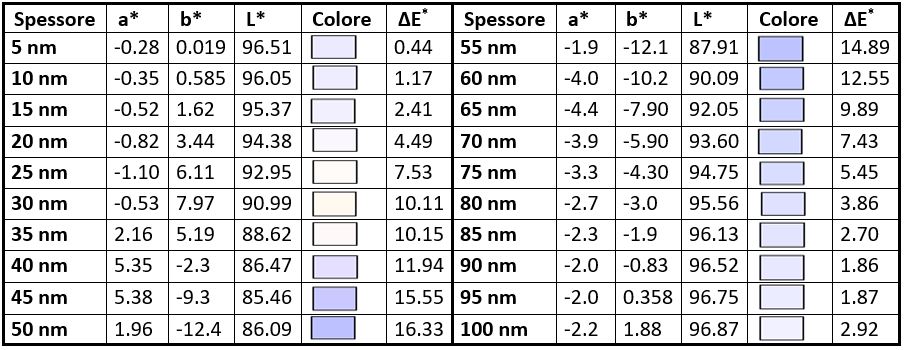

. Tali valori sono stati assunti come riferimento per il calcolo del ΔE*. Come previsto, in presenza del film sottile in diossido di titanio i valori restituiti, e di conseguenza la colorazione, variano rapidamente, passando dal colore di partenza fino al giallo, all’arancione, al viola al blu, e così via. I risultati sono mostrati in Tabella 2, con uno step di variazione dello spessore di TiO2 pari a 5 nm.Tabella 2. Variazione di colore della struttura Cr (substrato)-film sottile in TiO2 al variare dello spessore di quest’ultimo.

Come evidenziato, già per uno spessore di 5 nm si ottiene un’alterazione cromatica di oltre 3, superiore quindi al limite pari a ΔE*=2 prefissato. Mediante ulteriori simulazioni a step di 1 nm nel range 0.5-5 nm, si ottiene che lo spessore massimo depositabile di TiO2, per non avere un’alterazione cromatica maggiore di 2, è pari a 3 nm (in tal caso ΔE*=1.7). Verso i 90 nm si ha una diminuzione del ΔE* rispetto ai grandi valori ottenuti per gli spessori precedenti, ma non si scende più sotto il valore ΔE*=2.

La stessa tipologia di simulazioni e di analisi è stata effettuata considerando, questa volta, un substrato di alluminio e sempre TiO2 come film depositato. In assenza di TiO2, e quindi in presenza del solo substrato di alluminio, i valori a*,b*,L* restituiti dal software sono stati i seguenti: a* = -0.25, b* = -0.29, L* = 96.82, colore: . Tali valori sono stati assunti come riferimento per il calcolo del ΔE*. In questo caso, al crescere dello spessore del film sottile in diossido di titanio, i valori, e di conseguenza la colorazione superficiale, variano più lentamente rispetto al substrato di cromo. Questo è ovviamente un fatto positivo, perché implica che possono essere depositati spessori di TiO2 più grandi, senza provocare un’alterazione cromatica superiore a ΔE* > 2. I risultati sono mostrati in Tab. 3, con uno step di variazione dello spessore di TiO2 pari a 5 nm.

. Tali valori sono stati assunti come riferimento per il calcolo del ΔE*. In questo caso, al crescere dello spessore del film sottile in diossido di titanio, i valori, e di conseguenza la colorazione superficiale, variano più lentamente rispetto al substrato di cromo. Questo è ovviamente un fatto positivo, perché implica che possono essere depositati spessori di TiO2 più grandi, senza provocare un’alterazione cromatica superiore a ΔE* > 2. I risultati sono mostrati in Tab. 3, con uno step di variazione dello spessore di TiO2 pari a 5 nm.

Tabella 3. Variazione di colore della struttura Al (substrato)-film sottile in TiO2 al variare dello spessore di quest’ultimo.

Come evidenziato, ci sono due possibili range di spessori di TiO2 (1-15 nm e 90-100 nm) in cui l’alterazione cromatica si mantiene sotto il limite. Ulteriori simulazioni con step di 1 nm hanno permesso di affinare questi risultati, ottenendo che i possibili spessori di diossido di titanio vanno da 1 a 13 nm e da 90 a 96 nm. Inoltre, sono state effettuate ulteriori simulazioni su altre tipologie di substrato di interesse per il progetto, verificando anche l’effetto della deposizione di film sottili in ossido di zinco.

References:

[10] Norma UNI EN 15886:2010: Conservazione dei Beni Culturali - Metodi di prova - Misura del colore delle superfici, Novembre 2010

3.4 Dettagli attività quarto semestre

3.4.1 Deposizione di film sottili a base di ossido di Ti e di ossido di Zn su substrati di bronzo, vetro e carta, mediante sistema di deposizione a secco. Misure preliminari di fotocatalisi. Tecniche di pulitura al plasma (plasma etching). Simulazione delle proprietà cromatiche dei film sottili in ossido di zinco e ossido di titanio per applicazioni nel campo dei Beni Culturali.

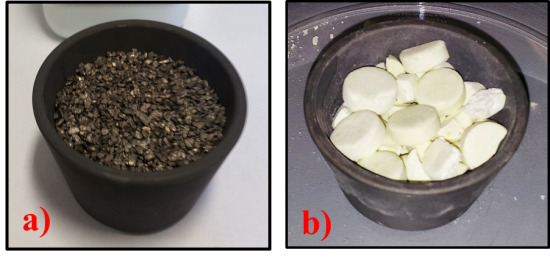

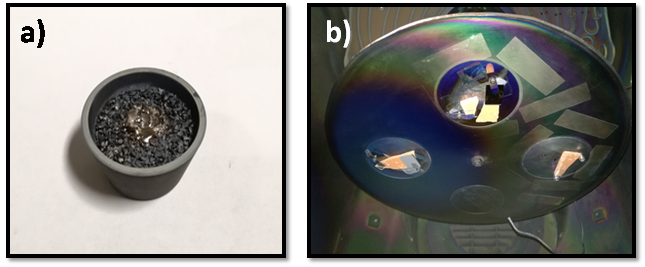

Nel corso del quarto semestre, si sono eseguite ulteriori prove di deposizione da fase vapore di film sottili di ZnOx e TiOx su substrati di bronzo, vetro e carta. Per la realizzazione dei film sottili è stata utilizzata la sorgente a cannone elettronico per l’evaporazione dei materiali sorgenti. In particolare, per depositare i film di TiOx sono stati evaporati grani di titanio con purezza al 99.5 %, mentre per gli strati ZnOx sono stati utilizzate pastiglie di ossido di zinco con purezza 99.9 %. Nella Fig. 10 sono visibili i crogioli di grafite prima della fase di evaporazione, riempiti con i grani di Ti in a) e con le pastiglie di ZnO in b).

Fig. 10: Crogioli di grafite prima dell’evaporazione, riempiti: a) con grani di titanio e b) con pastiglie di ZnO. Nella Fig. 11 sono mostrate due foto dell’interno della camera da vuoto in cui sono visibili il cannone elettronico (in basso a sinistra) e il piattello porta-substrati (in alto), prima della fase di deposizione di TiOx in a) e di ZnOx in b). Sono anche visibili varie tipologie di campioni fissati al piattello porta-substrati prima di essere sottoposti al trattamento di deposizione: nello specifico sono presenti diversi substrati di vetro e di bronzo in a) e di carta in b).

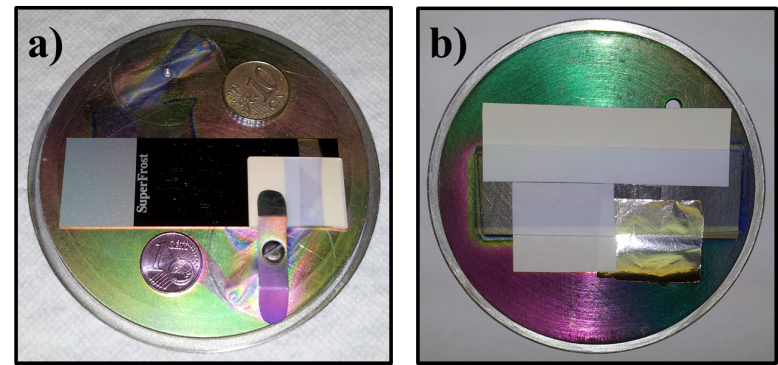

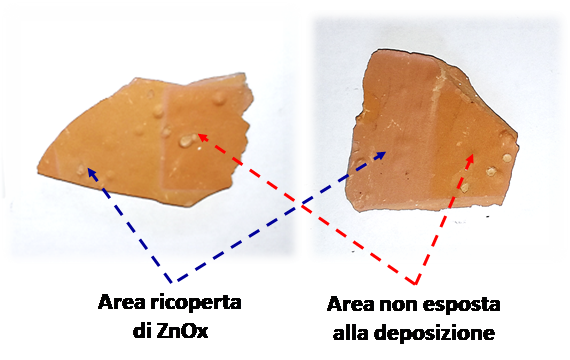

Fig. 11: Foto dell’interno della camera da vuoto in cui sono visibili il cannone elettronico (in basso a sinistra) e il piattello porta-substrati (in alto), prima della fase di deposizione di TiOx in a) e di ZnOx in b). Nella Fig. 12 sono riportate le foto di alcuni campioni dopo la fase di deposizione. In dettaglio, sono mostrati: in a) due monete e un vetrino da microscopio ricoperti da un film di diossido titanio e in b) due fogli di carta comune di stampa di grammatura 80g/mq ricoperti da ossido di zinco.

Fig. 12: Foto di vari tipi di substrati dopo la fase di deposizione: a) monete e vetrino ricoperti da un film di diossido di titanio; b) fogli di carta comune di stampa di grammatura 80g/mq ricoperti da ossido di zinco. Inoltre, si è eseguita la misura degli spessori e dell’adesione al substrato dei film realizzati. La misura dello spessore è stata eseguita mediante il microprofilometro a contatto DEKTAK 3030, mentre l’adesione al substrato è stata valutata attraverso la tecnica dello “scotch test” secondo le indicazioni della norma “ASTM D 3359-97 standard”. Nel corso del presente semestre di attività sono stati realizzati diversi film sia di TiOx che di ZnOx con vari spessori da 10 a 1000 nm. L’entità dell’adesione dei film ai substrati è risultata molto buona per tutti i campioni realizzati, in quanto compresa tra 4 e 5 nella scala da 1 a 5 di classificazione della suddetta norma. La caratterizzazione per lo studio dell’effetto fotocatalitico sui campioni è stata effettuata dal gruppo di ricerca del Dipartimento di Fisica e Chimica dell’Università degli Studi di Palermo. Tale caratterizzazione è stata condotta mediante esposizione a luce ultravioletta dei campioni precedentemente trattati con una soluzione di Methylene Blue (MB). I risultati preliminari mostrano effetti fotocatalitici poco significativi nel caso di film di ZnO su vetro. Risultati simili sono stati ottenuti su una moneta di bronzo ricoperta da 100 nm di TiO2, mentre è stato osservato un incremento di circa 5-10% nella discolorazione del MB nel caso di film di TiO2 di 35 nm su altre monete di bronzo e su vetro, evidenziando dunque un blando effetto fotocatalitico.

Nel corso del presente semestre, DEIM-UNIPA ha utilizzato il sistema di deposizione a secco IPPA anche per eseguite prove di pulitura al plasma su diversi manufatti e con varie miscele di gas di processo. Inoltre, sono state eseguite prove di rimozione a secco di film sottili precedentemente depositati su vari manufatti. Quest’ultima procedura risulta molto importante per il rispetto del criterio di reversibilità richiesto dalle tecniche di restauro. Infatti, a seguito di un trattamento di restauro, deve sempre essere possibile rimuovere i materiali applicati sull’opera d’arte.

Per i processi di attacco al plasma, sono stati utilizzati solo i gas non nocivi argon e ossigeno, sia per motivazioni economiche (sono di più semplice reperimento, stoccaggio e smaltimento), sia perché tali gas sono impiegati anche come sorgenti del plasma durante i processi di deposizione.

Diverse prove sono state effettuate per identificare i parametri di processo ottimali per ottenere una efficace e veloce pulitura ionica dei substrati. A tale scopo, sono stati utilizzati substrati di vetro sulla cui superficie sono stati depositati, per spin-coating, strati sottili di fotoresist di vari spessori, compresi nell’intervallo tra 0,5 m e 2 m. La misura della quantità di materiale esportata durante ogni fase di pulitura è stata eseguita mediante il microprofilometro a contatto DEKTAK 3030. Attraverso il rapporto tra lo spessore rimosso ed il tempo di processo impiegato è stato possibile calcolare la “velocità di pulitura” nelle diverse condizioni operative sperimentate. In particolare, sono state realizzate prove al variare della potenza a radio frequenza fornita al plasma e delle pressioni parziali dei gas di processo (argon e ossigeno). Queste prove hanno dimostrato che, a parità di tutti gli altri parametri di processo, all’aumentare della potenza a radio frequenza (RF) cresce non soltanto la velocità di erosione degli strati contaminanti, ma anche la temperatura dei substrati sottoposti al trattamento; infatti, l’esecuzione del trattamento di pulizia al plasma provoca un incremento di temperatura dei substrati a causa del bombardamento ionico a cui questi ultimi sono sottoposti. Tale incremento deve essere monitorato e deve risultare minore di pochi gradi centigradi quando i substrati consistono in manufatti o beni d’interesse storico-artistico. Le prove effettuate hanno permesso di provare sperimentalmente che, fornendo al plasma una potenza a RF inferiore o uguale a 200 W, l’aumento di temperatura dei substrati risulta inferiore a 20 °C durante tutta la fase di pulitura. Pertanto si è scelto di lavorare mantenendo fissata la potenza a RF pari a 200 W.

Per quanto concerne la scelta delle pressioni parziali dei gas di processo, inizialmente si è proceduto a trovare il valore ottimale della pressione parziale dell’argon senza immettere ossigeno all’interno della camera, studiando quindi in prima analisi l’effetto dell’erosione per il solo bombardamento degli ioni argon. Sono state effettuate diverse prove con valori di pressione dell’argon compresi nell’intervallo tra 5×10-4 e 1×10-2 torr e per una durata di 5 minuti. Con valori di pressione inferiori a 5×10-4 torr non è stato possibile innescare il plasma all’interno della camera da vuoto, mentre valori superiori a 1×10-2 torr non sono compatibili con la pompa criogenica dell’impianto da vuoto.

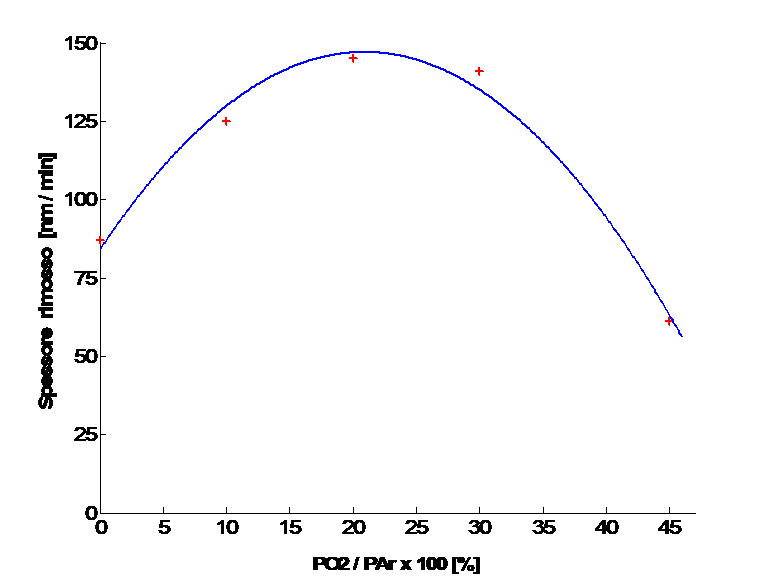

Nella Tab. 4 sono riportate le condizioni operative ottimali di attacco al plasma per l’impianto in esame, nel caso di utilizzo del solo gas argon.Tabella. 4 Condizioni operative ottimali per la pulitura ionica dei substrati con gas argon Pressione ottimale di Ar 1×10-3 torr Potenza a radio frequenza 200 W Tensione di auto-polarizzazione del catodo 500 V Velocità di pulitura a secco 87 nm/min Nel corso del presente semestre di attività, sono state inoltre sperimentate le condizioni di pulitura al variare della miscela di gas argon e ossigeno. Tale sperimentazione è stata condotta mantenendo, all’interno della camera da vuoto, la pressione dell’argon pari a 1×10-3 torr ed introducendo quantità variabili di gas ossigeno. Nella Fig. 13 vengono riportati i dati relativi alla rimozione di uno strato di “contaminante” (fotoresist, precedentemente posto sulla superficie di un vetrino da microscopio), in funzione della percentuale d’ossigeno nella miscela di attacco, per una durata del processo di 5 minuti. La velocità di pulitura al plasma presenta un massimo pari a circa 150 nm/min quando la pressione parziale dell’ossigeno risulta pari a circa il 20% di quella dell’argon.

Fig. 13: Andamento della velocità di pulitura dei substrati in funzione della miscela di Ar e O2: PO2 = x% PAr. L’aumento della velocità di attacco in presenza dell’ossigeno è dovuto alla formazione di un plasma reattivo all’interno della camera, che favorisce l’ossidazione del materiale contaminante e una sua più agevole asportazione. Tale azione reattiva si va a combinare con quella dovuta alla presenza degli ioni argon che, accelerati dalla tensione di auto-polarizzazione del catodo porta-substrati, impattano sui manufatti da trattare, esportando i contaminanti presenti sulla loro superficie.

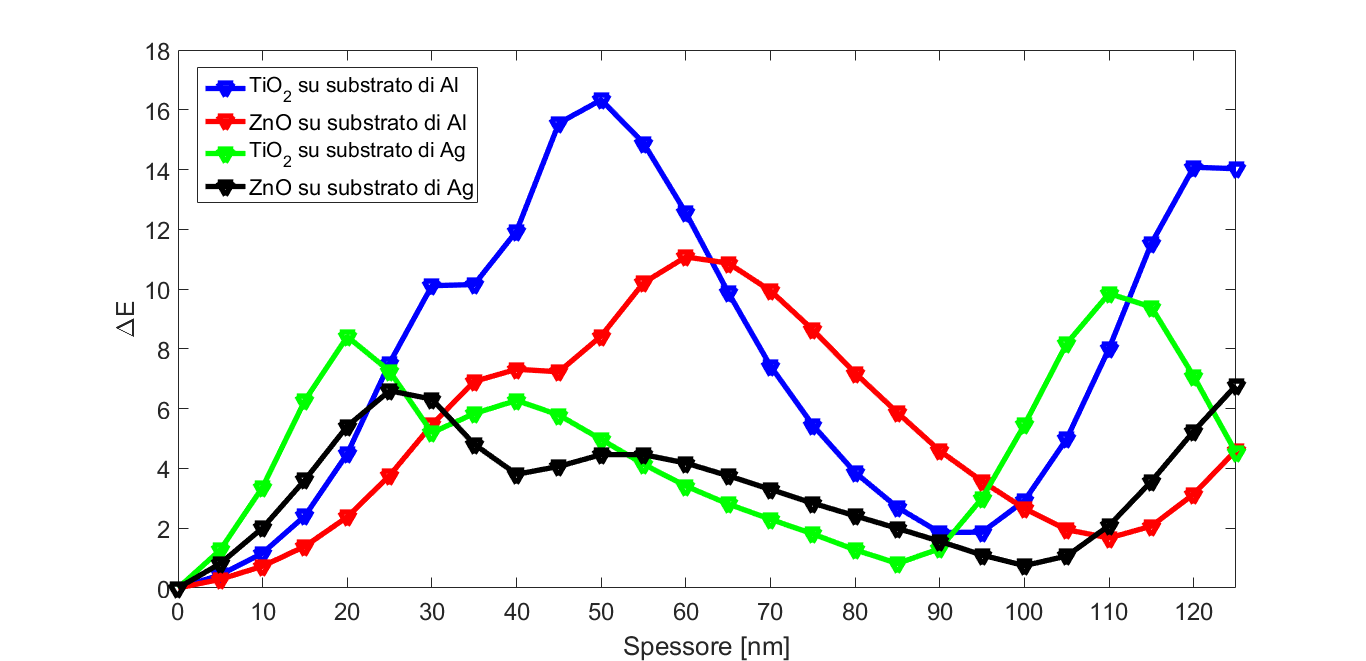

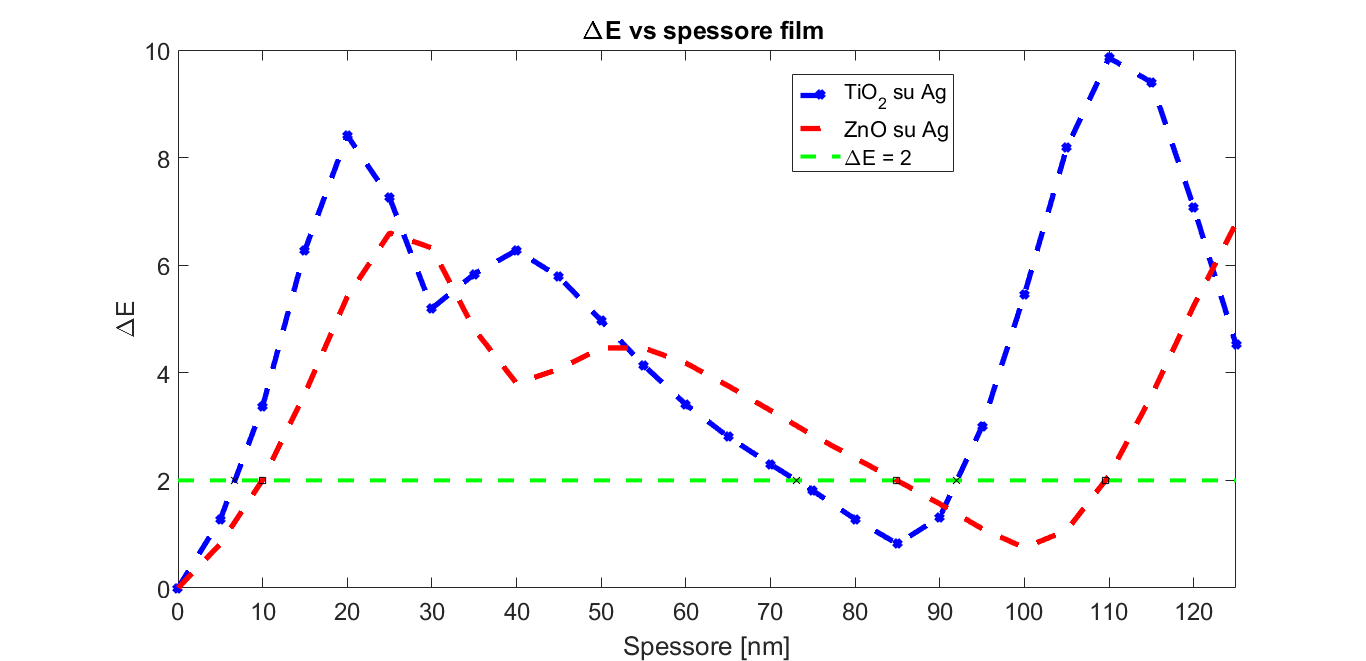

Nel corso del presente semestre di attività di ricerca è stato ulteriormente approfondito lo studio simulativo degli effetti, in termini di alterazione cromatica, della deposizione di film sottili di TiO2 e ZnO su varie tipologie di substrato, di interesse in ambito dei Beni Culturali. Le simulazioni sono state effettuate mediante il software TFCalc al variare dello spessore del film sottile, considerando il range da 0 (ovvero solo substrato) a 125 nm, ricavando per ciascun spessore l’alterazione cromatica superficiale [11]. In particolare, per ciascuna combinazione film sottile-substrato, sono stati individuati, ove possibile, gli intervalli di spessore che causano un’alterazione cromatica ΔE* < 2 (come indicato nel capitolato tecnico del progetto), assumendo come valore di riferimento il caso del solo substrato. Nel corso del precedente semestre, era già stato analizzato il caso di film di diossido di titanio su substrato di alluminio, trovando due possibili range di spessori di TiO2 che garantiscono un’alterazione cromatica minore di 2, ovvero da 1 a 13 nm e da 90 a 96 nm. Effettuando la stessa analisi considerando un film sottile di ossido di zinco, è possibile ricavare, invece, gli intervalli [1÷18 nm] e [105÷114 nm].

Quindi, si è proceduto a prendere in considerazione un substrato di argento. Nel caso “solo substrato”, ovvero senza film sottili depositati, si ottengono i seguenti valori di riferimento: a* = -0.57 (coordinata rosso/verde); b* = 2.67 (coordinata giallo/blu); L* = 98.4 (coordinata della chiarezza); colore superficiale: .

.

Nel caso di deposizione di film di TiO2, i range di spessore che permettono di non superare il limite di alterazione cromatica pari a ΔE* = 2 sono i seguenti: [1÷7 nm] e [73÷92 nm]. Invece, nel caso di ossido di zinco, gli spessori ammissibili sono compresi tra 1 e 9 nm e tra 85 e 109 nm. Analizzando questi risultati si può notare che, nell’intervallo considerato (da 0 a 125 nm), è possibile trovare due range considerevoli di spessori di TiO2 o di ZnO che provocano ΔE* < 2, preservando pertanto visivamente l’aspetto dei manufatti trattati. Ovviamente, si sottolinea che, andando oltre nello spessore dei film depositati, non è escluso, ed anzi è probabile, che ci siano altri range di spessori ammissibili.

La Fig. 14 riassume i risultati fin qui descritti, mostrando in un unico grafico l’andamento dell’alterazione cromatica al variare dello spessore di film sottile (di ossido di zinco o diossido di titanio) depositato su un substrato di alluminio o di argento.

Fig. 14: Alterazione cromatica al variare dello spessore di film sottile (TiO2 o ZnO) depositato su un substrato di Al o di Ag. Successivamente, la stessa tipologia di analisi è stata effettuata considerando, questa volta, substrati di oro e di rame, ottenendo risultati notevolmente diversi rispetto ai casi trattati in precedenza. Prendiamo in considerazione il caso di substrato di rame. I valori di riferimento, ovvero senza deposizione di film sottili, sono i seguenti: a* = 11.21, b*= 13.12, L*= 86.99, colorazione superficiale:

. In Tab. 5 sono riportati i valori di alterazione cromatica della struttura rame-film sottile in diossido di titanio o ossido di zinco, considerando uno spessore massimo di 120 nm a step di 10 nm. È possibile notare che si assiste ad un rapido incremento dell’alterazione cromatica, che supera il valore di ΔE* = 2 già per piccoli spessori (3 nm nel caso considerato) ed, inoltre, non è possibile trovare, nel range analizzato, ulteriori intervalli con ΔE* < 2. Anche in questo caso, si sottolinea che non è escluso, andando oltre 125 nm nell’analisi, di trovare invece intervalli di spessori ammissibili.

. In Tab. 5 sono riportati i valori di alterazione cromatica della struttura rame-film sottile in diossido di titanio o ossido di zinco, considerando uno spessore massimo di 120 nm a step di 10 nm. È possibile notare che si assiste ad un rapido incremento dell’alterazione cromatica, che supera il valore di ΔE* = 2 già per piccoli spessori (3 nm nel caso considerato) ed, inoltre, non è possibile trovare, nel range analizzato, ulteriori intervalli con ΔE* < 2. Anche in questo caso, si sottolinea che non è escluso, andando oltre 125 nm nell’analisi, di trovare invece intervalli di spessori ammissibili.

Tabella 5. Alterazione cromatica della struttura Cu (substrato)-film sottile (TiO2 o ZnO) al variare dello spessore del film

È interessante notare le varietà di colorazioni superficiali assunte dalla struttura simulata. In particolare, nel range analizzato e nel caso di struttura rame-ossidi, già entro i primi 125 nm di spessore dei film è possibile trovare varie colorazioni, che vanno dall’arancio, al viola, e ancora al celeste. Situazione simile nel caso di substrato di oro, non riportato qui per brevità, in cui però si assiste a diverse gradazioni di giallo-arancio nei primi 125 nm.

Nel prosieguo dell’attività di ricerca si è proceduto all'implementazione di appositi algoritmi per ambienti di calcolo numerico e di software per l’analisi e la visualizzazione dei dati finora ricavati.References:

[11] Norma UNI EN 15886:2010: Conservazione dei Beni Culturali - Metodi di prova - Misura del colore delle superfici, Novembre 2010

3.5 Dettagli attività quinto semestre